ウェハ(wafer)は、ICチップや集積回路(IC)のベースとなる最重要素材の一つであり、現代の半導体製造プロセスに不可欠な存在です。

特にシリコンウェハ(silicon wafer)は、マイクロエレクトロニクス分野において主流となっており、その技術的進化は、コンピュータやスマートフォン、自動車の性能向上と密接に関わっています。

本記事では、ウェハの定義・素材・製造工程・加工方法・活用事例に至るまでを専門的に解説し、エンジニアやIT関係者の理解を深める内容となっています。

ウェハとは何か?

半導体ウェハの基本定義

ウェハ(wafer)とは、半導体デバイス(ICチップ)の基板として使われる、薄い円形状の結晶板です。

主にシリコン(ケイ素)の単結晶から作られるため、一般的にはシリコンウェハ(silicon wafer)と呼ばれます。

この素材は、電子回路を微細に形成するための土台であり、ナノメートル単位の加工精度が要求される最先端技術の結晶です。

ウェハの製造工程

インゴットの生成

ウェハ製造の第一歩は、高純度のシリコン原料(多結晶シリコン)を溶融し、CZ法(チョクラルスキー法)などによって単結晶インゴットを作成することです。

スライス加工

円柱状のインゴットを精密スライサーで薄くスライスして円形のウェハを切り出します。

これがウェハブランク(raw wafer)の段階です。

-

直径:50mm、100mm、150mm、200mm、300mm

-

厚さ:およそ 0.5mm ~ 1.0mm(300mmウェハは約0.775mm)

表面研磨と洗浄

次に、スライスされたウェハの表面をラッピング・ポリッシングで平坦化し、ナノレベルの滑らかさに仕上げます。

その後、超純水や化学薬品で徹底的に洗浄します。

ウェハへの微細加工

回路パターンの形成

ウェハ上にフォトリソグラフィ(露光)とエッチングなどの工程を繰り返し行い、ICチップの回路を形成していきます。

これには以下のステップが含まれます:

-

マスクパターンの露光

-

レジストの現像と除去

-

エッチングによる不要層の除去

-

薄膜の成膜・イオン注入

このプロセスが何十回と繰り返され、1枚のウェハに数百~数千個のチップ(ダイ)が形成されます。

ダイシング(切断)

完成したウェハを格子状にカットして、個別のチップに分離する工程が「ダイシング(dicing)」です。

このとき生まれたチップが、最終的にスマートフォンやPCなどの回路基板に実装されることになります。

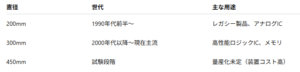

ウェハのサイズと経済性

ウェハの直径が大きいほど、1枚からより多くのチップが生産できるため、コスト効率が向上します。

ただし、大口径化には装置コストや加工精度の難易度上昇といった課題も存在します。

シリコンウェハ市場の現状

世界のシリコンウェハ市場においては、日本企業が圧倒的な存在感を持っています。

-

信越化学工業(信越半導体):世界シェアNo.1

-

SUMCO(旧 三菱住友シリコン):世界シェアNo.2

この2社で世界市場の過半数以上を占めており、品質・供給安定性においてグローバルな信頼を得ています。

ウェハのIT分野での応用例

-

スマートフォン・PCのCPU/GPU

-

サーバーやクラウド向けの高性能プロセッサ

-

AIチップ、機械学習向けアクセラレータ

-

自動車用半導体(ADAS、パワーICなど)

-

センサーやMEMS素子の基板

🧠 重要:ウェハの品質がそのまま最終製品の性能・歩留まり・安定性に直結します。

カナ表記と語源

「ウェハ」という言葉は、英語の「wafer(ウエイファー)」が語源で、焼き菓子のウエハースに形状が似ていることから命名されました。

日本語表記には「ウエハ」「ウェーハ」「ウエーハ」など揺れがありますが、業界では「ウェハ」が一般的です。

まとめ

ウェハ(半導体ウェハ)は、電子機器に搭載されるICチップの基盤となる重要素材です。

シリコン単結晶から作られ、ナノレベルでの高度な加工を経て、高性能な半導体デバイスに仕上げられます。

特にシリコンウェハは、半導体製造の中核技術として世界中のIT産業を支えており、今後の微細化・高集積化・低消費電力化にも不可欠な存在です。

製造工程、サイズ、用途、そして市場動向までを理解することで、半導体の基盤技術としてのウェハの重要性を再認識できるはずです。