ダイ(die)は、半導体チップの製造工程における重要な要素です。

この用語は、円盤状の基板に焼き付けられた回路パターンを基に、サイコロ状に切り分けられた個々のチップを指します。

本記事では、ダイの定義、製造過程、サイズの重要性、そして技術進歩がダイに与える影響について詳しく解説します。

ダイの基本

1. ダイの定義

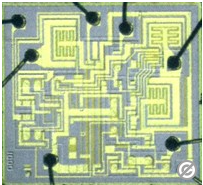

ダイとは、半導体チップを構成する基本的な単位であり、一般的にはシリコンなどの材料で作られています。

円盤状の基板に多数の回路パターンが焼き付けられ、それを切り分けることで得られます。

このプロセスは、半導体製造において非常に重要です。

2. ダイの製造工程

半導体の製造工程では、まずウェハ(wafer)と呼ばれる直径数十センチの薄い円盤が用意されます。

このウェハ上に、同じ回路パターンが何十枚も規則正しく並べられ、焼き付けが行われます。

その後、円盤を数センチ角に切り分けることで、一つ一つのダイが得られます。

この工程では、精密な技術が必要とされます。

ダイサイズの重要性

1. ダイサイズとは?

ダイサイズ(die size)は、一つのICチップの面積を指します。

一般的には数mm角から数cm角の範囲で、ダイの内部には数万から数億個の半導体素子が内蔵されています。

ダイサイズが小さいほど、同じウェハから多くのチップを製造でき、コスト削減につながります。

2. ダイサイズとコスト

ダイサイズが小さくなることで、製造効率が向上し、コストが低減します。

これは、特に大量生産が行われる場合に重要な要素です。

ダイサイズの縮小は、半導体産業において経済的な利点をもたらします。

技術進歩とダイの関係

1. 微細化と集積度の向上

半導体製造技術の進歩により、ウェハ上に形成できる回路の微細化や、配線と素子の集積度が急速に向上しています。

この技術革新は、より小型のダイサイズでの製造を可能にします。

2. シュリンク技術

ダイサイズを縮小するプロセスを「シュリンク(shrink)」と呼びます。

これは、設計を変えずにプロセスの微細化を進めることで実現されます。

シュリンク技術は、競争力のある半導体製品を生み出すための重要な手段です。

まとめ

ダイ(die)は、半導体チップの製造において不可欠な要素です。

ダイの製造プロセス、ダイサイズの重要性、そして技術進歩がダイに与える影響を理解することで、半導体産業の全体像を把握できます。

特にダイサイズの縮小は、コスト削減と製造効率の向上に寄与し、今後の半導体技術の発展に大きな影響を与えることでしょう。

さらに参考してください。